2019-09-03

燃煤锅炉在低负荷时,若脱硝入口烟温低于脱硝催化剂正常工作温度窗口,会导致脱硝系统退出运行,为解决这一问题,各发电厂纷纷开展脱硝烟温提升改造。改造后,基本实现机组正常调峰负荷内脱硝不退出,但是机组启动和停机过程仍然无法实现全负荷段脱硝投入。针对以上问题,研究了机组启、停机操作过程的烟温提升技术,并应用于某发电厂启、停机过程中,实现了脱硝全负荷投入运行,为燃煤锅炉实现全负荷脱硝投入提供参考。

近年来随着环境的恶化,国家越来越重视对于环境的保护。随着国家颁布GB13223-2011《火电厂大气污染物排放标准》并实施后,大量的燃煤锅炉都配有SCR(选择性氧化还原技术)脱硝装置,而SCR催化剂的正常运行对进口烟气温度有一定要求(300~420℃),对于特定的装置,催化剂的设计温度范围稍有变化,通常按照锅炉正常负荷的省煤器出口烟温设计,当锅炉低负荷运行时,省煤器出口烟气温度会低于下限值,无法满足脱硝装置的温度要求。目前,火电机组基本参与调峰,这就造成锅炉经常会在低负荷段运行,而此时省煤器出口烟气温度偏低,过低的烟气温度不能满足脱硝系统连续、稳定的投运要求,导致NOX排放值超过国家排放标准。

为了解决火电机组低负荷脱硝系统被迫退出运行的问题,国内开展了大量的理论研究,并对相关设备进行改造,提高锅炉烟温适应催化剂,但是仍然不能实现全负荷段脱硝投入运行。针对完成脱硝烟温提升改造后的锅炉,提出机组启停机烟温提升技术,并在某发电厂成功实现全负荷脱硝运行,为国内燃煤电厂提供参考。

1国内全负荷脱硝技术改造现状

全负荷脱硝投入是指发电机组在网运行时,脱硝系统保持在任何负荷段全程投入,即发电机并网的同时,脱硝系统已投入,并实现NOX达标排放。实现全负荷脱硝技术有以下2条路线:

(1)开展锅炉脱硝烟温提升改造,通过提高锅炉烟温适应催化剂。改造方案主要包括省煤器烟道分隔挡板改造、省煤器分级改造、省煤器水侧旁路改造、省煤器烟气旁路改造以及回热抽汽补充给水加热改造。

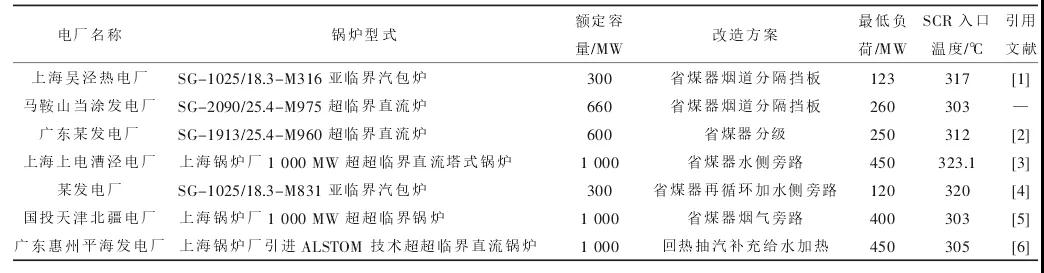

完成改造后,大幅降低了脱硝低温退出的负荷点,基本实现40%额定负荷脱硝入口烟温不低于300℃(详细数据见表1),保证机组正常调峰负荷内(40%~100%额定负荷)脱硝全程投入,但是仍然不能实现全负荷段脱硝投入运行。

表1脱硝烟温提升改造后效果对比

(2)让催化剂适应锅炉烟温,采用低温催化剂替代现有催化剂。常规催化剂的连续运行温度为300~420℃。低温催化剂连续运行温度为275~420℃,脱硝效率不小于85%。但是,低温催化剂价格要高于常规催化剂,使用低温催化剂会增加投资,低温催化剂价格较常规催化剂高出50%左右。且因宽温SCR催化技术尚不成熟,只有极少低温脱硝催化剂应用于工程实践,未得到实践认可,不具备广泛推广的条件。

2全负荷脱硝技术的研究

脱硝烟温提升改造后,40%额定负荷以上均能实现脱硝全程投入,但是在机组启、停过程,负荷低于40%额定负荷,脱硝入口烟温低于300℃,脱硝系统被迫退出运行。机组启、停过程中,由于炉内热负荷低,锅炉给水温度也相应降低,必然导致各级受热面烟温下降,脱硝退出。在脱硝系统改造的基础上,必须优化启、停机操作,提升脱硝入口烟温,实现全负荷脱硝投入。

2.1机组停机过程烟温提升技术

2.1.1提高锅炉烟气流量或烟气温度

(1)降低入炉煤平均热值,提高入炉煤平均水分。在相同负荷下掺烧低热值、高水分煤种,将使总煤量增加,不仅降低炉膛火焰平均温度,而且增大了总烟气流量,减少各级受热面吸热量占烟气总热容量的比例,从而提高SCR入口烟温。

(2)提高锅炉烟气氧量。增加锅炉一、二次风量,提高烟气氧量,增加烟气流量,减少各级受热面吸热量占烟气总热容量的比例,提高了烟气温度。通常氧量提高1%,脱硝入口烟气温度可提高3~5℃。